2021 米国化学会:著者

Jean-Philippe Laviolette,

Philippe Leclerc,

Amir Enferadi Kerenkan,

Ali Eslami, and Jocelyn

★原本:ACS Symposium Series (ACS Publications)

ポリマーは、そのユニークな物理的・化学的特性により、耐性があり化学的に安定しているため、広く使用されている。そのため、ポリマー廃棄物は不適切な処分や使用済みポリマーの不完全な管理により、重要な環境汚染引き起こしている。

「熱分解」や「ガス化」プロセスは、混合プラスチック廃棄物や多成分ラミネートのような、機械的リサイクルが容易でないポリマーをリサイクルするルートとして開発されている。

これらのプロセスでは通常、プラスチックを熱分解して熱分解油にし、これを従来のクラッカーの原料として使用したり、合成ガスにして他の化学プロセスに供給したりすることができる。これらのトピックについては、本書の2つの章で詳しく説明する。

いくつかの特殊なケースでは、熱分解を利用してポリマーを構成されるモノマーに解重合し、これを精製して新しいバージン同様の材料に再重合することができる。

これは、ポリエステルやポリアミドのような縮合ポリマーに使われるモノマーのリサイクルプロセスに似ている。本記事では、特にポリスチレンを事例として、プラスチックからモノマーへのプロセスによる付加重合体のリサイクルに焦点を当てた。

1. はじめに

現在、世界全体で年間約3億8,000万トンのプラスチック(繊維および非繊維)が生産されている。主な非繊維プラスチックは、ポリエチレン(PE)(36%)、ポリプロピレン(PP)(21%)、ポリ塩化ビニル(PVC)(12%)である。

次いで、ポリスチレン(PS)、ポリエチレンテレフタレート(PET)、ポリウレタン(PUR)( 各10%未満)がこれに続く。

一方、ポリエステル(ほとんどがPET)は全繊維生産の70%を占めている(1)。これらのポリマーの合成には、縮合重合と付加重合の2つの主な方法がある。

ポリエステルは縮合重合によって製造されるが、この場合、モノマーおよび/またはオリゴマー間の反応によって、より大きな構造単位が形成され、副生成物としてより小さな分子(水やメタノールなど)が生成される。

付加重合または連鎖成長重合には、ラジカル重合、カチオン重合とアニオン重合である。

その鎖延長反応ステップでは、フリーラジカルやイオン(カチオンやアニオン)のような活性中心を持つモノマーを成長中の鎖に付加される。

一旦活性種の形成によって鎖の成長が始まると、一連のモノマーの付加によって鎖の伸長は通常急速に進む。付加重合は発熱性で、連鎖の開始、連鎖の伝播、連鎖の終結という3つの異なるステップで行われる。付加重合は、PE、PP、PVC、PS、PMMAなどの主な非繊維ポリマーの製造に用いられる。

付加重合体のリサイクルは、地球上で最も多量に使用される素材のひとつとなりつつあり、現在、世界的な課題となっている。これまでに生産されたプラスチックの半分は過去13年間に製造されたものであり、廃プラスチックのうちリサ イクルのために回収されるのはわずか16%、25%は焼却され、40%は埋め立てられ、19%は管理されずに自然の土壌や川/海に流出している(1, 2)。

ヨーロッパでは年間約140万トンのポリスチレンが消費され、50万トンが使用済み(EoL)状態になり、現在10万トンがリサイクルされている(3)。

リサイクルの割合が低いのは、現在のリサイクル工場で見られるような、光学選別、洗浄、乾燥、押し出しなどの機械的技術によって生産されるリサイクル材の市場が限られていることも一因である。

一般的に、このような機械的技術は、再生材料をバージン材と同様の用途に再生するクローズド・ループ・アプローチに適さない。

これは、ポリマー製品に使用されるバージン樹脂が、分子量、添加剤、色、臭気などの点で非常に狭い仕様しか持たないという事実から生じている。

現在の機械的技術では、すべてのプラスチック廃棄物についてこれらの仕様を満たすことはほとんど不可能であり、一般的にプラスチック特性の劣化を伴い、すべての汚染物質を除去することができないため、市場参入が制限されている(2, 4, 5)。

プラスチックのケミカルリサイクルは、廃材を様々な用途に利用可能な化学製品に変換することで、現在の再生プラスチック市場の限界に新たな選択肢を提供する。例えば、2020年のPS(硬質および発泡)の総市場規模は1,600万トン 近くであるのに対し、スチレンモノマーの総市場規模は3,000万トンである。その結果、PS廃棄物をスチレンモノマーに転換することで、対処可能な市場規模が増大する。

スチレンモノマーは、PSの合成、電子機器に使用されるアクリロニトリル・ブタジエン・スチレン(ABS)、タイヤに使用されるスチレン・ブタジエンゴム(SBR)、ラテックスなど様々な用途に使用されている。

ケミカルサイクル・ルートのうち、従来の「熱分解」は通常、プラスチックを分解する。

一方、「ガス化」はポリマーを合成ガスに変換し、他の化学プロセスに供給することができる。一部の特殊なケースでは、熱分解を利用してポリマーを分解または解重合し、構成要素のモノマーにすること可能である。このプラスチックからモノマーへのプロセスは、ポリエステルやポリアミドなどの縮合ポリマーに使用されるモノマーリサイクルプロセスに似ている。

プラスチックからモノマーへのプロセスはまた、モノマー生産における環境フットプリントを削減する大きな可能性を秘めている。現在、ポリマーの生産は、天然ガスや原油を原料とする化石資源に依存しており、その生産プロセスにはいくつかの合成・精製工程が含まれる。

これらの工程はすべて、化石資源の有用な製品に再生するために、バージン資源とかなりの熱量を消費する。モノマーを生成するために、付加重合体の解重合は吸熱的であるため、エネルギーの投入を必要とする。

しかし、この反応ルートは、他のケミカルリサイクル・ルート(例えば、従来の「熱分解」や「ガス化」)に比べてさらに直接的であるため、必要な工程が大幅に少なくなり、その結果、環境への影響を低減することができる。

プラスチックからモノマーへの解重合プロセスは、ある種の付加重合体ではより容易に達成できるようだ。例えば、PSやPMMAは特定の条件下で「熱分解」し、触媒を使用せずに対応するモノマーに高収率で変換することができる。

PSやP M M A のモノマーは常温で液相のまま回収されるため、モノマーの貯蔵や輸送が容易である(6-9)。

一方、ポリオレフィン(PEとPP)の「熱分解」では、通常、分子量の異なるさまざまな生成物が得られる。モノマー収率を上げるには、触媒を使用する必要があるが、モノマーは常温では気体である。

このため、ポリオレフィンの解重合では、従来の「熱分解」や「ガス化」によって燃料や別の製品(ワックス、ナフサ、合成ガスなど)に分解し、さらにその製品を別のダウンリサイクルの原料として利用することが一般的である(10, 11)。

この章では、プラスチックからモノマーへの変換プロセスとしての付加重合体の解重合について、特にポリスチレンに焦点をあてて概説する。

2. 解重合動力学と熱力学

付加重合体の解重合は、嫌気性雰囲気中でポリマーの上限温度(モノマー生成速度が重合速度を上回る臨界温度として知られる)以上に加熱することによって行われる。

付加重合体の解重合をよりよく理解するための第一歩は、その反応速度論を検討することである。反応速度論の特徴は、反応転化率と選択性を予測し、 工業的プロセスを設計するための鍵となる。反応速度論研究には、分解(または全体的)速度論と詳細(または固有)速度論の2つの主要なタイプがある。

2.1. 分解速度論

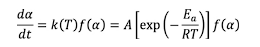

分解速度論モデルは、1つのステップに関与するすべての反応を組み合わせ、プロセス全体について1つの見かけの反応速度式を与える:

ここで、αは変換の程度[-]、Aはアレニウス定数[s-1]、Eは活性化エネルギー[J mol-1],R は理想気体定数[J mol-1 K-1]、Tは絶対温度[K]、f(α)は反応論モデル[-]である。

分解速度論は、一般に熱重量分析とその結果得られるモデルf(α)は、見かけ上の大域的反応速度によって構成される。熱重量測定データを記述するために、さまざまな反応論モデルが存在するが、それらはもともと固体反応用に導入されたものである。

これらの反応論モデルを付加重合体の解重合に適用した場合(12)、現象論的な意味ではなく数学的な意味しか持たないが、Sánchez-Jiménezら(13)は、この種の解重合をよりよく記述するため に、ランダム分裂反応論モデル(14, 15)を適応した。

ポリマーの、A、E、f(α)の一括のパラメータを熱重量分析データに適合させるため

に、さまざまな方法が開発された。Vyazovkinら(16)は、これらのパラメータを決定するために熱重量測定データに適用される計算手法に関する広範なレビューを行った。

その中で、複数の加熱速度を用いる等変換法(16)(Friedman formulation (17)、Ozawa-Flynn-Wall (18,19)、Kissinger-Akahira-Sunose (20))、独自の加熱速度法( Freeman and Carrol (21)、Coats and Redfern (22))、モデルフィッティング法(線形および非線形)などがある。

表1は、ポリスチレンの解重合反応速度を記述するために使用される最も一般的な反応論モデルを示しており、PE、PP、PMMAなどの他の付加重合体についても同様の反応論モデルが提案されている(23)。

見かけの全体的な反応速度は、特定の試験条件下で導出されたものであり、他の条件への外挿は不確実性や誤差をもたらす可能性がある。さらに、分解速度論は転化率を導き出すものであり、生成物の収率や選択性に関する情報を提供することはできない。

2.2. 詳細な反応速度論

本質的反応速度論とは、実験装置に依存しないような、物質移動と熱移動の制限のない条件下で測定された速度論のことである。本質的反応速度論モデルは、原則として、反応に対する条件(温度、組成、圧力)の変化の影響を完全に表現するために、関与する多くの素反応を含むべきである。

本質的反応速度論研究は、全体的な速度論モデルに比べて複雑であり、モーメント法(MoM)や動力学モンテカルロ法(kMC)を含む決定論的モデリングアプローチなどの計算ツールを用いて導出されている(23)

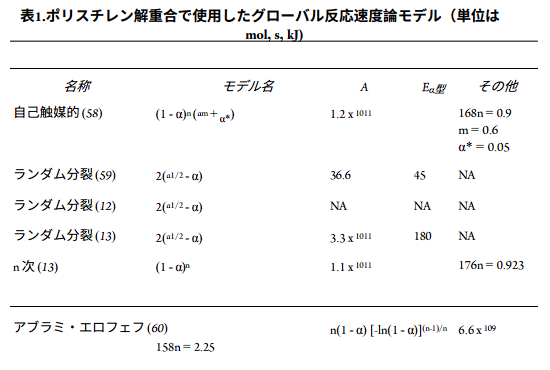

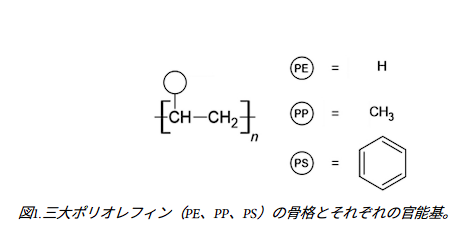

詳細な速度論研究では、反応の3つの主要なカテゴリーを区別することができる:開始反応、伝播反応、終止反応。PSとポリオレフィン(PO)のメカニズムは同じであり、図1に示すようにポリマー骨格に結合している官能基によって区別されるだけである。

Doguら(18)は総説の中で主要な反応ファミリーを図式化し、Marongiuら(24)は反応ファミリーごとの生成物形成の詳細な内訳を示した。Ea)。

詳細および速度論的研性究から報告され様々な反応プレ指数(A)および各活性化エネルギー(Ea)。

2.1.1 開始反応

分子鎖切断としても知られるポリマー骨格のランダム切断反応により解重合プロセスを開始する。この反応は、解重合プロセスを維持する最初のラジカルを生成し、他の反応に比べて高い活性化エネルギーを特徴とする。ポリマー中の弱い結合二重結合の存在も開始反応に寄与する(23)。

2.2.2. 伝播反応

伝播反応は解重合プロセスの中核である。その活性化エネルギーは開始反応に比べて低く、生成される生成物の大部分を担っている(23)。開始反応と終結反応がラジカル濃度に強く影響するとしても、連続的な伝播反応が最終的なポリマーの分解と生成物の選択性を決定する。(23).PSとPOの解重合には、異なるタイプの伝播反応が適用されてきた。例えば、水素シス、β-核分裂、水素の脱離、付加、異性化などが挙げられる。(24)

2.2.3. 終了反応

開始反応と競合して、終止反応(すなわち再結合と不均化)がラジカルの濃縮に重要な役割を果たすことは、指摘しておく価値がある(23)。

2.3. 各メカニズムで生成される製品

PSの解重合では、いくつかの反応が他の反応よりも優先され、異なる生成物の形成過程につながる。主な反応経路は、以下のように要約できる(25):

- スチレンは主に、末端鎖のβ-切断(解重合)反応によって生産される

- 中間鎖β-分裂反応はスチレン二量体および三量体の前駆体である

- 1,3末端水素シス反応と1,5末端水素シス反応はスチレン生成を減少させる

- 1,3末端水素シス反応に続く末端鎖β-切断反応がα-メチルスチレンの原因である。

- 1,3末端水素シス反応および/または1,5末端水素シス反応に続く中間鎖β-切断反応がスチレン二量体および三量体形成の原因である。

- 付加反応は、スチレン二量体および三量体濃度の増加の原因となる。

一般に、付加重合体の熱分解では、軽質生成物(モノマーを含む)を生成する末端鎖の切断反応と、オリゴマーを生成するランダム鎖または中鎖の切断反応が同時に起こる(6, 26)。PSの解重合は、スチレンモノマーを生成する末端鎖切断が最大になるように反応条件を調整することで行われる。PSと同様に、PMMAの末端鎖切断反応も、高いMMAモノマー収率を得るために最大化することができる。

ポリオレフィン(PE、PP)の場合、熱分解では通常、分子量の異なるさまざまな生成物が得られるため、末端鎖切断反応の促進はより困難であることを示している。

2.4. 製品の収量と組成

異なる反応条件下で促進される反応経路に関する洞察を得るためには、付加重合体の解重合に関する科学文献データが有用である。

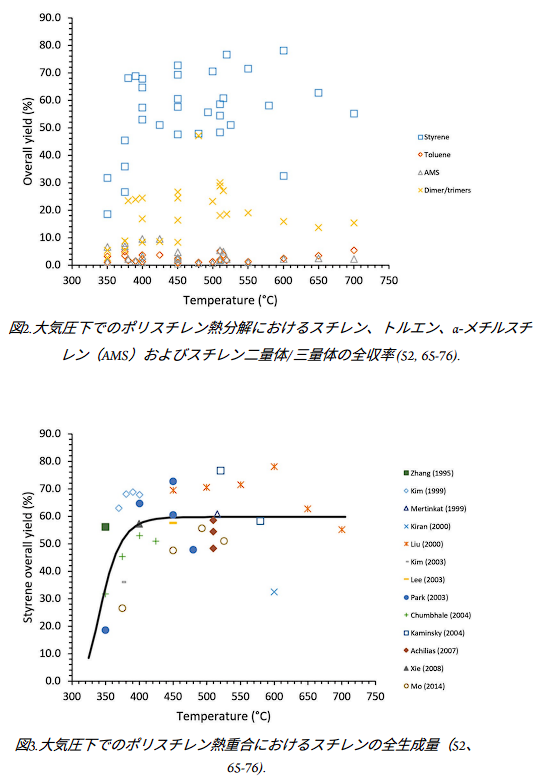

PSの解重合を考えるた場合、図2は温度変化に伴う反応生成物の収率変化を示している。図2のデータから、スチレンの生成は400℃以上の温度で有利であることが示唆される。

これは末端鎖のβ-切断(解重合)反応がこれらの温度で有利であることを示している。このような解重合反応の優位性は、Marongiuら(24)がポリスチレン熱分解の数値モデリングを行った際にも観察された。

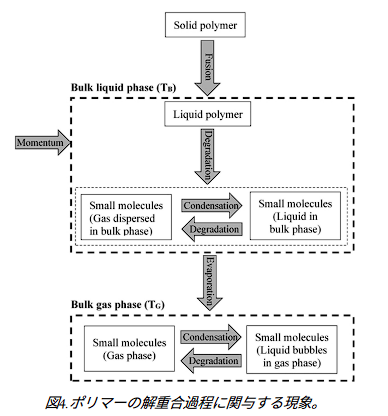

図3 は、図2 のデータからスチレン収率を示したもので、各研究ではさまざまなポリスチレン供給源と反応容器のタイプを使用しているが、傾向は同じである。同様の温度は、PMMAの解重合でも末端鎖の切断とモノマー生成に有利であることが示されている(7, 27)。

図2.大気圧下でのポリスチレン熱分解におけるスチレン、トルエン、α–メチルスチレン(AMS)およびスチレン二量体/三量体の全収率(52, 65-76).

図3.大気圧下でのポリスチレン熱重合におけるスチレンの全生成量(52、

3.輸送現象

輸送現象が非限定的である場合、本質的な速度論が反応を支配する。解重合プロセスのスケールアップでは、熱と物質移動が制限パラメータになることがある。

吸熱反応である付加重合体の解重合では、プロセスの処理能力を最大化し、適切な反応温度を得るために熱の投入が必要である。

さらに、反応ゾーンへの反応物の供給を最適化し(反応ゾーンでの境界層を最小化し)、望ましくない二次反応を避けるために反応物と生成物の適切な滞留と温度履歴を得るために、適切な物質移動が必要である。

工場規模のプロセスを設計するには、これらの現象に関する知識が必要であり、これらの制約を克服するために、いくつかのタイプの反応容器が提案されている。反応容器の最適化には、熱、質量、運動量の移動と反応速度論を組み合わせたモデリングも有効である。

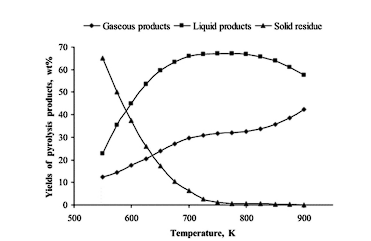

ポリマーの解重合プロセスには、いくつかの輸送現象が直列的、並列的に進行する。主な現象を図4にまとめた。当初、ポリマー原料は固体状であり、プロセス温度にさらされると溶融してバルク液相を形成する。

この加熱プロセスでは、ポリマーは一般に蒸発温度が反応温度より高い大きな分子であるため、ポリマーの分解のためにポリマーの蒸発は無視される(23)。したがって、高分子量のポリマーはまず低分子量に分解され、その後蒸発する。分解プロセスには、前節で述べた様々な反応メカニズムが関与している。

生成した低分子は、バルク液相温度(TB)では気体か液体である。ポリマーの分解によって生成したより重い分子は、気相で放出された後、バルク液相で凝縮する。

バルク液体温度は、解重合反応が起こる局所反応温度よりも低い。軽い気体化合物はバルク液相中で拡散して気泡を形成し、バルク液相とバルク気相の界面に移動する。

バルク液相に入力される運動量は、物質移動と熱移動を促進するために使用できることに注意。バルク液相とバルク気相の界面で気泡が噴出すると、小さな液滴がバルク気相に放出され、そこで気泡が気体に巻き込まれる可能性がある。

気相では、分子分解が潜在的に望ましくない二次反応で継続し、所望の生成物を分解する可能性がある。以前の研究では、再結合反応はスチレンモノマーの収率と選択性に影響を与えないことが示唆されているため、図4には明確に示していない(8)。

図4で概説した現象は、熱、質量、運動量の移動に関係しており、工業規模の反応容器では、望ましい反応収率と選択性を最大化するために最適化しなければならない。

3.1. 熱伝達

ポリマー解重合プロセスは吸熱反応であるため、熱伝達が重要である。熱伝達速度は、プロセスの処理量と反応温度を決定し、反応速度論とプロセスの収率と選択性を決定する。

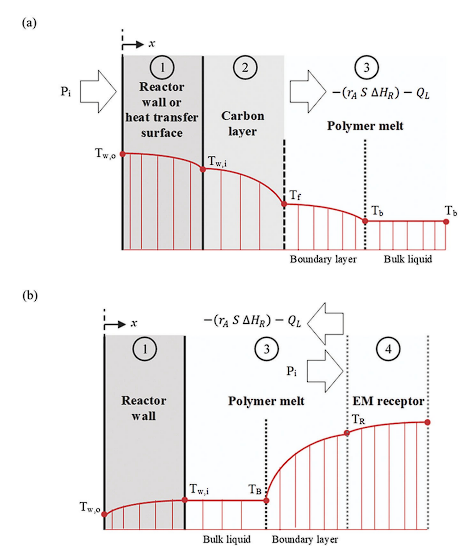

図5は、反応容器における温度の関数としての生成物収率の一般的傾向を示している(28)。

反応温度が低い場合、反応は緩慢な熱分解と呼ばれ、生成したカーボンブラックや部分的に反応した原料を含むチャーの形成を促進する。

反応温度を上げると、チャー収率は減少し、液体収率は最大になるまで増加する。

さらに温度を上げると、反応速度論によって分子の分解が促進され、より軽いガス化合物へと変化するため、液体収率は低下する。温度を上げると、ガス収率はさらに上昇し、液体収率はさらに低下する。

図5.都市プラスチック廃棄物(すなわちPS、PE、PPの混合物)の反応温度に対する液体、気体および固体の収率分布(28)。Journal of Analytical and Applied Pyrolysis, Vol 72, Ayhan Demirbas, Pyrolysis of municipal plastic wastes for recovery of gasoline-range hydrocarbons, Pages No.

図6 (a) 通常の加熱における典型的な温度プロファイル。(b) マイクロ波加熱の典型的な温度プロファイル。

PSの解重合では、液状生成物にスチレンモノマーが含まれるため、これを最大化する必要がある。これはPMMAの解重合でも同様で、ポリオレフィン(PEおよびPP)の常温および典型的な反応条件では、モノマーは軽いガス状生成物である。

ポリマーの熱伝導率が低く、粘度が高いため、所望の熱伝達率と反応温度を達成するのは複雑である。所望の反応温度を得るために、プロセスへの熱の投入は、一般に2つの主なアプローチを用いて行われる:(1)通常の加熱と(2)電磁加熱。

3.1.1. 通常の加熱

通常の加熱では、導電性材料の外面を伝導、対流、および/または輻射によって加熱し、その内面に接触しているポリマー原料を加熱する。図6aは、反応容器内のポリマー原料を従来の方法で加熱した場合の典型的な温度プロファイルを示している。容器壁の外面(Tw,o)が最高温度点に相当する。

これは一般に熱伝導性材料(例えば、熱伝導率が16~22W/m Kの範囲にあるステンレス鋼)から作られている。容器内壁での、滑りのない状態は、 生成した炭素が蓄積して炭素層を形成する。そして固定化し解重合ゾーンを形成する。

カーボンは比較的低い熱伝導率(kcarbon~1.7W/mK)を特徴とし、カーボンの汚れはポリマー融液への熱伝達を減少させる。ポリマー融液は、境界層が存在する汚染物質層の内面に接触している。

ポリマー融液のバルク液体は、境界より外側の領域として定義され、ここでは、適切な混合によってこの領域での温度プロファイルが均一になると仮定する。

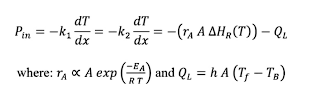

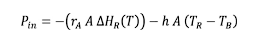

単純化のために1次元の形状を仮定し、反応容器壁と炭素層を横切るエネルギーバランスを考えると、以下の式が得られる:

放射熱伝達は一般に小さく、無視できると仮定する(29)。反応温度を上げると反応速度(rA)は指数関数的に増加するが、ポリマーバルク液体への熱損失は直線的にしか増加しないことが観察される。

従って、反応温度(~Tf)を上昇させることは、反応容器内のバルク液体を加熱することよりも、反応速度を上昇させることに大きく寄与する。反応温度とプロセス処理能力を高めるには、次の事柄が必要である:

- 熱伝導率の高い炉壁材を選択する。

- 反応容器の肉厚を最小にする。

- ファウリング(カーボンブラック)層の厚さを最小限に抑える。

3.1.2. 電磁加熱

電磁加熱は、電磁エネルギーを熱に変換するために電気的および誘電的特性慎重選択された固体材料またはEMレセプターを加熱するために、反応容器 およびポリマー原料を通して電磁(EM)波を注入することを含む。

電磁加熱には、マイクロ波加熱と誘導加熱がある。EM受容体は液体ポリマー原料に接触しており、典型的な温度プロファイルは図6bに示されている。最高温度はEM受容体の固体上で達し、伝導と対流によって周囲のポリマーメルトを加熱する。EM受容体表面には境界層が存在し、適切な混合によってバルク液体中の温度プロファイルが均一になると想定される。反応容器壁とポリマーメルトの間に境界層が存在することもあるが、プロセスを支配する現象ではないため、ここでは簡単のため図示していない。

図6bは、カーボン自体がEM受容体であるため、EM受容体上のカーボンの汚染面を示していないことに留意されたい。また、ポリマー融液はEM放射線を吸収しないと仮定している。これは、原料からの汚染や反応の制御が不適切でない限り、そのようなことはない。

EM受容体上で最高温度に達し、その表面温度(TR)が解重合反応を促進する。従来の加熱シナリオと同様にTRは反応速度(rA)を指数関数的に増加させるが、ポリマーバルク液(TB)への熱損失は直線的にしか増加しない:

理想的なシナリオは、処理能力を最大化し、所望の反応選択性を促進するためにTRを高くする一方、反応生成物を冷却し、二次反応を急速に終息し、液体収率を最大化するためにTBをかなり低く保つ場合であると仮定される。

図 6a と図 6b を比較すると、EM 加熱により反応容器壁温度が著しく低くなることがわかる。これにより、環境への熱損失が少なく、熱効率が高く、高温での製品滞留時間が短くなり、製品の分解を最小限に抑え、所望の製品収率(PSとPMMAの場合は液体収率)と選択性を最大にすることができる。

3.2. 物質移動

物質移動は、反応表面の境界層が十分に更新されない場合、ポリマー熱分解プロセスの転化率を支配する速度制御ステップである。さらに、反応容器内の反応時間または滞留時間は、生成物の収率を支配する重要なパラメータである。

反応温度での十分な滞留時間は、反応物を100%転化させるために必要である。しかし、滞留時間を長くすると、二次反応、生成物の分解、低分子の生成が促進されるため、生成物の滞留分布を狭くすることが望まれる。滞留時間を長くすると、液体生成物の収率は低下し、非凝縮性ガスの収率は上昇する傾向がある(30)。

したがって、質量と運動量の移動は最適な滞留時間を確保し、反応ゾーンの反応体積を更新するために、同様に最適化される。熱分解プロセスでは、気体生成物が気泡を形成して流動と混合を引き起こすことにより、物質移動が自然に促進される。しかし、混合を反応から切り離すために、外部からの運動量移動と強制混合が一般的に採用される。

3.3. 運動量移動

熱分解反応容器における強制混合は、バルク液体ポリマー原料への外部運動量移動によって生じる。混合を評価したり、混合システムを設計したりするためには、流体のレオロジーが重要なパラメータとなる。

ポリスチレンやポリオレフィンポリマーは、粘性のある非ニュートン流体であり、せん断速度の増加とともに粘度が低下するせん断減粘性流体である。

これらの流体の攪拌は、羽根車の周囲に激しい運動の領域(洞窟と呼ばれる)を形成し、それ以外の領域には本質的に淀みが生じる(31)。混合が不十分な淀み領域は、少量の物質移動と熱移動を生じさせる。従って、撹拌システムを適切に設計し試験することによって、このような淀み領域をなくすことが望ましい(32)。

例えばダブルリボン攪拌機のような、より低速で作動し、より大きな寸法を持つ攪拌機が、せん断薄膜化流体には好まれることがある。しかしながら、剪断薄膜化流体には、その特定のレオロジーに応じて異なるタイプの攪拌機が利用可能である。

溶媒の蒸発はこの反応プロセスからエネルギーを奪い、溶媒の分解は他の生成物を形成する二次反応につながる可能性がある。溶媒を使用するとポリマーの上限温度が下がるという研究報告もあるが、上記の他の影響も考慮し評価する必要がある(33, 34)。

攪拌スラリー(液体に固体粒子を混ぜて泥状またはおかゆ状物質)床反応容器では、渦の形成は流体の強固な層流回転につながり、半径方向や垂直方向の流れはほとんど生じない。渦の形成を避けるには、流体の層流を断ち切る必要がある。

攪拌機を容器内の中心から外した位置に移動、または容器内に障害物を置くなどして、容器の対称性を保つことが重要である。

3.4. 反応装置の性能

ポリマーの熱分解には、さまざまなタイプの反応容器が使用されてきた。反応装置の性能は、反応速度論と熱、質量および運動量の移動の複合的な影響から生じる。

表3は、PSの解重合に使用されるいくつかのタイプの反応装置毎に報告されている代表的な試験条件(P、T)、熱および物質輸送の強度指標(熱流束、有効熱伝達率、蒸気滞留時間)、ならびに生成物の収率と選択性を示している。

報告された総合的なスチレン収率(液体収率×スチレンモノマー選択率)を用いて、これらの反応容器の選択性を評価する。

反応容器1から5は従来通り加熱されたものであり、反応容器6はマイクロ波加熱である。これらの反応容器は、他の付加重合体の熱分解・解重合にも使用されているが、ここではPSを特別なケースとして考えている。

電気加熱エレメント(~ 12 W/cm2)とガス加熱ヒーター(通常7 W/cm2)から、反応容器1~5の最大熱流束は、達成可能な最大熱流束に相当する。

マイクロ波加熱の場合、最大熱流束は、1kWの吸収が25gの3/16インチ外径(OD)の炭化ケイ素レセプターで行われる典型的な報告された試験条件から計算され、984W/cm2の熱流束が得られる。

バッチ反応容器(1および6)の有効熱伝達率は、炭化 水素混合物(35)からの自然対流によるものである。他の反応容器の熱伝達率は、文献から測定および計算した。さらに、流動床とスクリュー反応容器の蒸気滞留時間は文献から得た。

マイクロ波バッチ反応容器の場合、蒸気滞留時間は、EM レセプター表面での高温のガス滞留時間に相当する。高粘性の非ニュートン流体における気泡上昇速度は、数cm/sのオーダーであると報告されている(36)。

したがって、EMレセプターのサイズが小さく(外径3/16インチの球体以下)、その周辺部の対応する高温領域が小さいことを考慮すると、MW加熱の蒸気滞留時間は1秒以下であることが示唆される。

従来の加熱方式を採用した反応容器では、表3から、高い熱伝達率と高温での低い蒸気滞留時間を特徴とする反応容器で、一般的に最も高いスチレン収率が得られることがわかる。

高い熱伝達率は、所望の反応温度で反応物の転化率を最大にし、スチレンモノマーを生成するための末端鎖切断反応を促進するために、供給原料が急速に加熱されることを確実にする。

蒸気滞留時間が短いため、二次反応による生成物転化を最小限に抑え、目的の生成物(スチレンモノマー)収率を高めることができる。流動床は、その高い熱伝達係数と低い蒸気滞留時間により、最も高いスチレンモノマー収率を提供する。特徴的な高い熱伝達と低い蒸気滞留時間の両方は、 不活性ガスの注入の結果であり、混合を促進し、反応容器から生成物を巻き込む固体の床を流動化させる。

バッチマイクロウェーブ反応炉は、スチレンモノマーの収率が流動床は蒸気滞留が少なく、熱伝達が大きい。しかし、高い熱伝達は高い熱伝達率の結果ではなく、高い熱流束の結果である。

表3.PS熱分解の代表的な反応装置、試験条件、および性能

| 反応容器の 種類 | P 気圧 | T (°C) | 製品収率(wt%) | 液体中のモノマ ー(wt%) | 最大熱 流束 (W/cm2) | ヘフ (W/m2- K ) | τvapor (s) | |||

| 固体 | 液体 | ガス | ||||||||

| 1 | バッチ 反応炉(28, 77) | 1 | 500 – 581 | 1.5 – 0.6 | 78 – 89.5 | 20.5 – 9.9 | 39-65 | 7 – 12 | ~ 250 | 該当な し |

| 2 | 攪拌バッチ&セミバッチ反応容器(65, 78-80) | 1 | 400 | 4 | 90 – 94.8 | 3 – 6 | 65 – 72 | 7 – 12 | 300 – 1800 | 該当な し |

| 3 | 流動床(65, 81-84) | 1 | 375 – 700 | 0.2-6.5 | 88-98 | 3.5-10 | 60-79 | 7 – 12 | 100 – 1500 | 0.5 – 4 |

| 4 | 円錐形スパウトベッド(85, 86) | 1 | 450-550 | 該当な し | 該当な し | 該当な し | 50-65 | 7 – 12 | 250 – 400 | 該当な し |

| 5 | スクリュー反応炉 (87–89) | 0.6 | 430 – 445 | 該当な し | 40-66 | 該当な し | 80-82 | 7 – 12 | 100 – 250 | 5 – 30 |

| 6 | マイクロ波バッチ反応容器(90, 91) | 1 | 578* | 0.9-17 | 74-96 | 3.9-9.8 | 51-74 | ~ 1000 | ~ 250 | < 1 |

*は、最高温度として記録される。

Collias他; ポリマーのサーキュラー・エコノミー:ACS Symposium Series; American Chemical Society:ワシントンDC、0.

文献で報告されている反応プロセスの研究は、一般に小規模なシステムで行われており、工業規模のシステムに比べて輸送現象の制約が小さい。さらに、試験期間も工業システムに要求される連続試験期間に比べれば短い。その結果、文献や表3で報告されている反応炉の性能は、最良のケースと考えることができる。

オペレーション上の課題は、長いテスト期間中に発生する可能性がある。これには、通常の加熱を行う反応容器では伝熱面でのコーク形成、流動床反応容器では汚染物質の蓄積による共晶効果による脱流動化などが含まれる。

反応プロセスの経済性と輸送面の課題も、流動床反応容器に不活性ガスを連続的に注入する必要性のように重要である。

工業的規模のマイクロ波反応容器技術は、化学工業にとって技術的な挑戦であるため、まだ主流ではないが、高熱流束プロセスの電子制御により、高収率、高選択性に結びついた反応プロセス強化に大きく貢献する。

3.5. 反応装置モデル

反応装置の性能をより大規模に評価するため、あるいは既存の反応容器を最適化するために、反応装置モデルはいくつかの考察を提供することができる。反応装置モデルは、流体力学、熱伝達、反応速度論を結合したものである。反応速度論モデルについては前述したが、熱伝達モデルは一般に相関関係に基づいており、流体力学はナビエ・ストークス方程式によって支配される。

流体力学モデリングの複雑さは、経験的相関から現象論的モデル、そして最終的には数値流体力学(CFD)モデリングまで様々である。ポリマーの熱分解や解重合のために開発された反応装置モデルはほとんど無い。

バイオマス熱分解のために、スクリュー型またはオーガー型反応容器モデルが開発され、連続方程式を解くためにCFD が使用されている(37)。

ポリマーについては、押出機の現象論的熱伝達モデルが提案されているが、反応項は含まれていない(38, 39)。流動層の性能を記述するために様々な流動層モデルが提案されているが、その複雑さは大きく異なる。

擬似均一アプローチでは,流動床の流体力学を単相モデル(良く混合され,プラグフロー=速度分布がフラットな流れ,分散したモデル)で記述する。

2相アプローチでは、流動床を2つの1 次元経路に分離する。1 つは気泡相を表す空隙率の高い経路で、もう1つは緻密相(エマルジョンまたは微粒子)を表す固形分率の高い経路である。

「物質収支」は両相について記述され、化学反応と相間物質移動の項を含む。二相モデルの性能は、相間物質移動、各相の体積、固形分率、化学速度論、および各相に帰属する流量に依存する。

二相モデルは、いくつかの研究(40)でレビューされているが、広く使用されており、定常状態の流動床、気相、固体触媒反応に非常に成功している。ポリマー熱分解の場合、Mastralらは、フリーラジカル機構と結合した流動床を表現するために、1次元単相理想プラグフローモデルを使用し、これは彼らの実験データとよく適合した。

マイクロ波反応炉のモデリングは、Maxwell方程式(42)によって支配される電磁気学と結合したNavier-Stokes方程式によって支配される流体力学で解けることを示している。

電磁加熱モデルは、「材料と相互作用する高電界と低電界の不連続部位」を含む「媒体の誘電特性」を表すことができる。

3.触媒

触媒は、特定の反応の活性化エネルギーを低下させるために使用される。

特に熱分解反応の場合、触媒は(i)分解温度を下げ、(ii)熱分解反応に対する選択性を向上させることができる。(iii)反応速度の向上(その結果、反応容器容積が小さくなる)、(iv)反応容器を通常より低い温度で試験できるため、プロセスの熱効率が向上する。

不均一系触媒は、均一系触媒に比べて熱分解プロセス全体の経済性が高いため、注目されている。反応媒体からの触媒の分離と回収が容易であり、再利用が可能であることから、不均一系触媒がプロセス設計者の最初の選択肢となっている。

このような固体触媒は、通常、高い比表面積を持つ多孔質材料であり、(非多孔質固体触媒と比較して)より多くの「活性サイト」を確保することができる。

ただし、触媒の細孔径分布が合理的に設計され、「細孔拡散制御」現象を可能な限り回避できることが条件である。

その証拠に、ゼオライト、シリカ、アルミナ、担持(粒径10~100Aの金属を表面積の広い金属酸化物などの担体にさせて使用する)/非担持金属酸化物など、さまざまなメソポーラス(細孔径2~50nm)触媒をさまざまなプラスチック廃棄物の熱分解に使用した文献が数多く発表されており、その総説は前述のとおりである(43-51)。

熱分解プロセスにおける触媒は、反応転化率を向上させるだけでなく、生成物分布を所望の範囲に絞り込むことによって選択性も向上させることができる。これは、触媒を使用することにより、活性化エネルギーを低下させることで反応を低温で行うことができ、温度を下げることで所望の生成物を分解する二次反応の速度を低下させることができるためである。

分解メカニズムに影響する触媒パラメータの一つは触媒の酸性度であり、プラスチックの熱分解で最も広く使用されているシリカ/アルミナ系化合物では、SiO2/Al2O3の比率によって調整することができる。(比率が低いほど酸性度が高い)

文献から得られた経験則によると、強酸性は反応を末端鎖の切断に向かわせ、より軽い炭化水素(例えばC3-C5 オレフィン)を生成させ、弱酸性は反応をランダムな切断に向かわせ、ワックスや中間留分を生成させる(47)。

ポリスチレンの接触熱分解では、スチレンモノマーの水素化を促進してエチルベンゼンを生成する酸性触媒に比べて、塩基性触媒はスチレンモノマーの生成により選択的であることが研究で示されている(52, 53)。

一般的に、水素移動剤の存在下でのポリスチレンの熱分解は、スチレンモノマーに対する選択性を低下させることが示されている(54)。

ポリオレフィンの分解とモノマー生産は、酸性触媒の使用によって増加することが示されている(11)。触媒は、高い活性、選択性、再利用性(安定性と回収性の組合せ)を示さなければならず、これは研究的な目標である。後者に取り組むためには、熱分解試験における触媒の担持量も、調整可能な重要なパラメータである。

比較的安価な触媒の活性低下は、 触媒/原料比を高くすることで補うことができる。

熱分解における固体触媒の利用におけるもう一つの課題は、コークス形成と、汚染物質の注入による被毒(触媒作用が影響を受けること)であり、その結果、触媒が不活性化し触媒活性が経時的に失われる。触媒の失活(不活性化)は、混合プラスチック廃棄物処理における重要な課題である。なぜなら、原料は不均一であり、その組成は時間とともに変化するからである。

興味深いことに、マイクロ波加熱は、従来の加熱プロセスで触媒を使用するのと同様の利点をもたらす。

所望の反応温度は、EM受容体上に局在化するので、反応容器バルク温度は、二次反応を減少させるために最小化することができ、所望の生成物の収率と選択性を増加させる。更に、これは環境への熱損失を最小にし、プロセスの熱効率を高める。

マイクロ波加熱は、被毒と失活の影響を受ける触媒の使用を伴わないので、この技術は、原料組成の変動に対してある種の堅牢性を提供することができる。

4. 生成物の精製

ケミカルリサイクル・プロセスの重要な要素は、回収される化合物の性質と、そのモノマーをいかに簡単に精製し、バージンの性質と一致させることができるかということである。スチレンは常温で液体であり、適度な条件下では蒸留によって容易に精製できるため、精製工程を使用すればとバージン代替に大きな可能性がある。

エチレンとプロピレンのような一般的なオレフィン類の場合、このような原料を移動する際、エチレンの生産拠点は重合拠点の近くにない限り、循環型経済は成り立たない。この理由は、常温では気体であるオレフィンの貯蔵と操作が困難なためである。

そのため、ポリオレフィンの分解を目的としたケミカルリサイクル技術のほとんどは、その分子鎖を中間域の製品(典型的には軽質ナフサとパラフィンワックス)に変換し、燃料として使用するか、改質器に投入してエチレンを生産することに重点を置いている。

スチレンモノマーの精製は通常、真空中で作動する一連の蒸留塔を用いて行われる。通常、エチルベンゼン/スチレンモノマー(EB/SM)プロセスでは、精製工程の目的は、ベンゼンやエチルベンゼンなどの未反応物をプロセスの前段階にリサイクルすることである。

第二の目的は、スチレンをすべて回収し、質量基準で99.5%以上の純度を達成することである。この工程では、工程中のスチレンの重合を避けるため、重合禁止剤の添加が必要である。オプションのステップでは、最後のカラムの前にショートパス蒸留システムを使用し、最後のステップでスチレンの大部分を回収することで、最後のカラムのサイズを小さくすることができる。

ケミカルリサイクル・プロセスの場合、上流にEB/SMプロセスがないため、ベンゼンとエチルベンゼンを別々にリサイクルする必要がないため、目的が若干異なる。

したがって、精製工程を変更して、ベンゼン、トルエン、キシレン(BTX)およびEBを第1カラムで一緒に分離し、スチレンモノマーを第2カラムで精留するようにしてもよい。あるいは、第2カラムのサイズを小さくしたり、供給流量を増やしたりするために、最も重い流れに残留するスチレンを分離する最後の工程を追加することも可能である。

スチレンモノマーの精製にはいくつかの課題がある。通常の課題には重合のリスクが含まれるが、これは抑制剤の添加によって軽減される。しかし、ケミカルリサイクル・プロセスからの油の精製に特有の課題もある。主な課題は、流入油の組成と汚染物質の存在に関連するものである。

通常、スチレンモノマーの濃度は、オイルの製造に使用される解重合プロセスによって30~70質量%の範囲になる。プロセスの寸法に影響を与える最も重要な要素は、スチレンの共沸物、典型的にはエチルベンゼンとクメンの存在に関連しており、99.5質量%のスチレンという商業グレードの品質と一致させるためには、かなりの量の分離段階を必要とする。

その結果、ケミカルリサイクル技術による製品の精製におけるカラムのサイズは、解重合に使用される技術の種類によって影響を受ける可能性がある。

例えば、スチレンに特化した技術で、ごく少量のクメンやエチルベンゼンを生成する場合、精製技術のコストと規模は大きな影響を受ける。

オイルに含まれるその他の汚染物質には、解重合プロセスに関連する微細なコークス粒子が含まれることがある。コークス粒子は粘着性があり、装置表面に付着して早期に汚染破損する傾向がある。

また、重質オリゴマーの存在はトレイの表面吸着を促進するため、カラムの挿入物(パッキン、トレイ)の種類を適切に選択する必要がある。

5.環境への影響

ケミカルリサイクルされたプラスチックは、バージン・プラスチックに比べ、温室効果ガス(GHG)の発生量が2.3kg-CO2 eq./kg少ないことが報告されている(55)。特にポリスチレンの場合、化石スチレンモノマーは主にエチルベンゼン経路(EB/SMプロセス)で生産される。

この経路では、天然ガスを分解してエチレンにし、アルキル化によってベンゼンと結合させる。エチルベンゼンは後に脱水素されてスチレンモノマーとなる。スチレンモノマーは、ポリスチレンの高分子を形成するために重合される基本単位である。前述のすべての工程は、天然ガスを有用な製品に再構築するために、バージン資源と大量の熱を消費する。

スチレンモノマーの製造における総エネルギー消費量と環境負荷は、Gendorf(57)の5年平均データとIPCCのデータなどを用いた世界の産業データを使用するEcoinvent soßware(56)を用いて見積もることができる。

3.6データセットを用いてEcoinventソフトウェアを使用した場合、1kgの化石スチレンモノマーの製造工程では、0.832kWhの電力と4.3MJの天然ガスによる熱、0.4MJの蒸気による熱が消費される。

したがって、1 kgの化石スチレンを生産するのに必要なエネルギーの総量は7.7 MJ/kgとなる。この値は世界の平均的な構成に基づいており、商業グレードのスチレンモノマーを生産するための抽出、加工、精製を含んでいる。化石スチレンモノマー1kgの生産に伴う温室効果ガス排出に関連する地球温暖化係数(GWP)100の指標は、原料(ベンゼンとエチレン)に関連する影響を含めて、CO2換算で2.756kgである。

化石スチレンモノマー1kgの製造に伴う原料(ベンゼンとエチレン)の環境負荷は、CO2換算で1.840kgである。したがって、1kgの化石スチレンモノマーを製造するために、ベンゼンをエチレンでアルキル化した後、エチルベンゼンを脱水素化する工程に関連する環境負荷は、0.915kg-CO2相当となる。

ポリスチレンの解重合からスチレンモノマーを製造する場合、この工程は避けられる。従って、ポリスチレンの解重合を経由してスチレンモノマーを製造することで、スチレンモノマー1kgあたりCO2換算で0.915kgの環境負荷を削減できる可能性がある。

さらに、この方法では、再生可能資源(電力など)をプロセスの動力源として利用できる可能性があり、原料を地元で処理することで輸送による汚染を減らすことができる。

6.今後の展望

添加ポリマーのリサイクルは世界的な課題であり、プラスチックからモノマーへのプロセスを介したケミカルリサイクルは、ポリマーの環境性能を大幅に向上させるとともに、リサイクル産業の市場規模を拡大する新たな選択肢を提供している。

循環型プラスチック経済とより環境に優しい化学への移行が進む中、新しい化学プロセスは再生可能資源に依存することが重要であり、プロセスの電動化はそのための重要なステップである。

さらに、廃棄物は分散型資源であるため、小規模なプロセスを地元で原料を処理することにより、原料輸送による汚染とコストを回避することができる。現在の、そして新しい世代の技術者や科学者が現状に疑問を持ち、新しいコンセプトの証明や新技術の開発に意欲的に取り組むことが何よりも重要である。

参考文献

- これまでに作られたすべてのプラスチックの生産、使用、運命。Sci. Adv.2017 , 3 (7), e1700782.

- Hundertmark, T.; McNally, C.; Simons, T. J.; Vanthournout, H. No Time to Waste:What Plastics Recycling Could Offer; McKinsey & Company, 2018. https://www.mckinsey.com/industries/chemicals/our-insights/no-time-to-waste-what-plastics-recycling-could- offer#.

3. Bartels, R.; Elser, B.; Ulbrich, M. 循環型経済における勝利。化学産業のための戦略Industry; Accenture 2020.https://www.accenture.com/us- en/insights/chemicals/winning- in-a-circular-economy.

4. Vollmer, I; Jenks, M. J. F.; Roelands, M. C. P.; White, R. J.; van Harmelen, T.; de Wild, P van der Laan, G. P.; Meirer, F.; Keurentjes, J. T. F.; Weckhuysen, B. M. 機械的リサイクルを超えて: プラスチック廃棄物に新しい命を与える。Angew.Chem.Int., Ed.2020, 59 (36), 15402-15423 .

5. Schyns, Z. O. G.; Shaver, M. P. 包装用プラスチックの機械的リサイクル:総説。マクロモールRapid.Commun.2021 , 42 (3), e2000415.

6. Smolders, K.; Baeyens, J. 流動床におけるPMMAの熱分解。Waste Manag.2004 , 24 (8), 849-57.

7. Godiya, C. B.; Gabrielli, S.; Materazzi, S.; Pianesi, M. S.; Stefanini, N.; Marcantoni, E. 廃ポ リ メ タ ク リ ル 酸 メ チ ル の 解 重 合 と 解 重 合 生 成 物 の 精 製 .J. Environ.Manage.2019, 231, 1012-1020.

8. Zhou, J; Qiao, Y.; Wang, W.; Leng, E.; Huang, J.; Yu, Y.; Xu, M. Formation of styrene monomer, dimer and trimer in primary volatiles produced from polystyrene pyrolysis in a wire-mesh reactor.Fuel 2016, 182, 333-339.

9. Artetxe, M.; Lopez, G.; Amutio, M.; Barbarias, I.; Arregi, A.; Aguado, R.; Bilbao, J.; Olazar、M.円錐形噴出床反応容器でのフラッシュ熱分解によるポリスチレンからのスチレン回収。Waste Manag.2015 , 45, 126-33.

10. Artetxe、M.; Lopez、G.; Amutio、M.; Elordi、G.; Bilbao、J.; Olazar、M. 2段階熱および触媒プロセスにおけるHDPEクラッキングからのライトオレフィン。Chemical Engineering Journal 2012, 207- 208 , 27-34.

11. Donaj, P. J.; Kaminsky, W.; Buzeto, F.; Yang, W. モノマー収率向上のためのポリオレフィンの熱分解 ‘ 回収。Waste Manag.2012, 32 (5), 840-6.

12. Vyazovkin, S. Isoconversional Kinetics of Thermally Stimulated Processes; Springer, 2015.

13. Sánchez-Jiménez, P. E.; Pérez-Maqueda, L. A.; Perejón, A.; Criado, J. M. A new model for the kinetic analysis of thermal degradation of polymers driven by random scission.Polymer Degradation and Stability 2010 , 95 (5), 733-739.

14. Sánchez-Jiménez, P. E.; Perejón, A.; Arcenegui-Troya, J.; Pérez-Maqueda, L. A. ポリマーの熱分解の予測:適切な速度論モデルの選択との関連性。Journal of Thermal Analysis and Calorimetry 2021.

15. 鎖の解重合の動力学。 物理化学ジャーナル1952, 56 (6), 707-715.

16. Vyazovkin, S.; Burnham, A. K.; Criado, J. M.; Pérez-Maqueda, L. A.; Popescu, C.; Sbirrazzuoli, N. ICTAC Kinetics Committee recommendations for performing kinetic computations on thermal analysis data.Thermochimica Acta 2011, 520 (1-2), 1-19.

17. Friedman, H. L. 熱重量測定による炭化物形成プラスチックの熱分解速度論。フェノール樹脂への応用。Journal of Polymer Science Part C: Polymer Symposia 2007 , 6 (1), 183-195.

18. ポリマーの熱重量測定の一般的な取り扱い。J. Res. Natl. スタンド。A Phys.Chem.1966 , 70a (6), 487-523.

19. 熱重量データの新しい解析法. 日本化学会紀要1965 , 38 (11), 1881-1886.

20. 電気絶縁材料の活性劣化定数の測定方法 . 千葉工業大学Rep. Chiba Inst.(Sci.Technol.) 1971, 16 (1971), 22-31.

21. Freeman, E. S.; Carroll, B. 熱分析技術の反応速度論への応用:シュウ酸カルシウム一水和物の分解速度論の熱重量評価。The Journal of Physical Chemistry 1958,62 (4), 394-397.

22. Coats, A. W.; Redfern, J. P. 熱重量測定データからの動力学パラメータ。Nature、1964、201 (4914), 68-69.

23. Dogu, O.; Pelucchi, M.; Van de Vijver, R.; Van Steenberge, P. H. M.; D’Hooge, D. R.; Cuoci, A.; Mehl, M.; Frassoldati, A.; Faravelli, T.; Van Geem, K. M. 熱分解とガス化による固体プラスチック廃棄物のケミカルリサイクルの化学:State-of-the-Teart, challenges, and future directions .Progress in Energy and Combustion Science 2021, 84.

24. Marongiu, A.; Faravelli, T.; Ranzi, E. ビニルポリマーの熱分解の詳細な速度論的モデリング .Journal of Analytical and Applied Pyrolysis 2007, 78 (2), 343-362.

25. Leclerc, P.; Gosselin, M.; Doucet, J.; Chaouki, J. 熱分解油の詳細分析によるポリスチレンマイクロ波熱分解における紙ベースの汚染の影響(レビュー中)。廃棄物管理 2021.

26. ポリマーの熱分解のための連続フロー反応容器に関する基礎的研究。Journal of Analytical and Applied Pyrolysis 2002, 65 (1), 71-90 .

27. Kang, B.-S.; Kim, S. G.; Kim, J.-S.ポリメタクリル酸メチルポリマーの熱分解:流動床反応容器を用いたモノマーのカイネティクスと回収。Journal of Analytical and Applied Pyrolysis 2008, 81 (1), 7-13.

28. Demirbas、A. ガソリン域炭化水素回収のための都市プラスチック廃棄物の熱分解。Journal of Analytical and Applied Pyrolysis 2004, 72 (1), 97-102.

29. Bridgwater, A. V.; Meier, D.; Radlein, D. バイオマスの高速熱分解の概要。Organic Geochemistry 1999, 30 (12), 1479-1493.

30. Hernández, M. d. R.; García, Á.Gómez, A.; Agulló, J.; Marcilla, A. Effect of Residence. Time on Volatile Products Obtains in the HDPE Pyrolysis in the Presence and Absence of HZSM -5.Industrial & Engineering Chemistry Research 2006, 45 (26), 8770-8778.

31. Triveni, B.; Vishwanadham, B.; Venkateshwar, S. Studies on heat transfer to Newtonian and non -Newtonian fluids in agitated vessel.Heat and Mass Transfer 2008, 44 (11), 1281-1288.

32. Ameur, H.; Bouzit, M. せん断減粘性流体における混合。ブラジル化学工学ジャーナル2012 , 29 (2), 349-358.

33. ポリスチレンの熱劣化における溶媒効果.Journal of Applied Polymer Science 1990,40 (1112), 2065-2071.

34. Olsen, P.; Undin, J.; Odelius, K.; Keul, H.; Albertsson, A. C. Controlled Ring- Opening Polymerization (cROP) to Controlled Ring-Closing Depolymerization (cRCDP) by Adjusting the Reaction Parameters That Determine the Ceiling Temperature.Biomacromolecules 2016, 17 (12), 3995-4002.

35. Serth, R. W. 第9章-ボイリング伝熱.In Process Heat Transfer Principles and Applications;Serth, R. W., Ed.; Elsevier Academic Press:Amsterdam, London, 2007; pp 385- 441 .

36. 静止した高粘性ニュートンおよび非ニュートン媒質中を上昇する単一気泡の運動と変形の力学.化学工学論文集, 26 (3), 297-302.

37. Shi, X.; Ronsse, F.; Nachenius, R.; Pieters, J. G. バイオマス熱化学変換のためのスクリュー反応炉の3次元オイラー・オイラーモデリング。第 2 部:チャー生産のための低速熱分解.Renewable Energy 2019 , 143, 1477-1487.

38. van Zuilichem, D.; van der Laan, E.; Kuiper, E. The development of a heat transfer model for twin -screw extruders.Journal of Food Engineering 1990, 11 (3), 187-207.

39. Rauwendaal, C. In Heat Transfer in Twin Screw Compounding Extruders; AIP Conference Proceedings; AIP Publishing LLC, 2016; p 030014.

40. Laviolette, J. P.; Sotudeh-Gharebagh, R.; Mabrouk, R.; Patience, G. S.; Chaouki, J. Fluidized Bed Combustion of Natural Gas and other Hydrocarbons.Handbook of Combustion:Online 2010 , 209-235.

41. Mastral, J. F.; Berrueco, C.; Ceamanos, J. 高密度ポリエチレンの熱分解のモデリング .Journal of Analytical and Applied Pyrolysis 2007, 79 (1-2), 313-322.

42. Khaghanikavkani, E.; Farid, M. M. マイクロ波熱分解の数理モデリング。International Journal of Chemical Reactor Engineering 2013 , 11 (1), 543-559.

43. Wang, J.; Shen, B.; Lan, M.; Kang, D.; Wu, C. 廃プラスチックの触媒熱分解からのカーボンナノチューブ(CNT)製造:触媒と反応圧力の影響。Catalysis Today 2020, 351, 50-57.

44. 廃プラスチックの熱・触媒分解と熱分解プロセスによる石油残渣との共処理。Journal of Cleaner Production 2020, 265.

45. Al-Salem, S. M.; Antelava, A.; Constantinou, A.; Manos, G.; Dutta, A. A. A review on thermal and catalytic pyrolysis of plastic solid waste (PSW).J. Environ.Manage.2017, 197, 177-198.

46. Miandad, R.; Barakat, M. A.; Aburiazaiza, A. S.; Rehan, M.; Nizami, A. S. プラスチック廃棄物の触媒熱分解 :A review.Process Safety and Environmental Protection 2016, 102, 822-838.

47. Anuar Sharuddin, S. D.; Abnisa, F.; Wan Daud, W. M. A.; Aroua, M. K. A review on pyrolysis of plastic wastes.Energy Conversion and Management 2016, 115, 308-326.

48. Manos、G. マイクロポーラス材料上でのプラスチック廃棄物の燃料への触媒分解。廃プラスチックの原料リサイクルと熱分解:廃プラスチックのディーゼルおよびその他燃料への変換2006, 193-207.

49. Scheirs, J. 廃プラスチックの商業的熱分解プロセスの概要。廃プラスチックの原料リサイクルと熱分解:廃プラスチックのディーゼルおよびその他燃料への変換 2006, 381-433.

50. Aguado、J; Serrano、D; Escola、J. プラスチック廃棄物の触媒アップグレード。廃プラスチックの原料リサイクルと熱分解:廃プラスチックのディーゼルおよびその他燃料への変換 2006, 73-110.

51. Miskolczi, N. 廃棄ポリエチレンの燃料への化学的および触媒的リサイクルの速度論的モデル。廃プラスチックの原料リサイクルと熱分解:Conting Waste Plastics into Diesel and Other Fuels 2006, 225-247.

52. 廃ポリスチレンの固体酸および固体塩基を用いたスチレンへのケミカルリサイクル.Industrial & Engineering Chemistry Research 1995 , 34 (12), 4514-4519.

53. ポリスチレンのスチレンへの触媒分解と分散触媒を用いたリサイクル可能なポリスチレンの設計 .Catalysis Today 2000, 62 (1), 67-75.

54. Lazar, S. T.; Howell, B. A.; Daniel, Y. G.; Li, K. J. 水素原子移動剤存在下におけるポリ(スチレン)の熱分解。Journal of Thermal Analysis and Calorimetry 2016 , 127 (1), 969-974.

55. Jeswani、H.; Kruger、C.; Russ、M.; Horlacher、M.; Antony、F.; Hann、S.; Azapagic、A. 混合プラスチック廃棄物の熱分解によるケミカルリサイクルとメカニカルリサイクルおよびエネルギー回収との比較におけるライフサイクル環境影響 .Sci. Total.Environ.2021, 769, 144483.

56. Ecoinvent; https://www.ecoinvent.org/.

57. Gendorf Chemical Park; https://www.gendorf.de/.

58. Snegirev, A. Y.; Talalov, V. A.; Stepanov, V. V.; Harris, J. N. Polystyrene pyrolysis of Formal kinetics in non -oxidizing atmosphere.Thermochimica Acta 2012, 548, 17-26.

59. Leclerc, P.; Doucet, J.; Chaouki, J. マイクロ波熱重量分析装置の開発とポリスチレンマイクロ波熱分解速度論への応用。Journal of Analytical and Applied Pyrolysis 2018 , 130, 209-215.

60. Kim, Y. C.; Kim, S.; Chung, S. H. 等温速度論的結果からのポリスチレン熱分解の速度論的トリプレットの推定。J. Ind.Eng.Chem.2005, 11 (6), 857-863.

61. Woo, O. S.; Broadbelt, L. J. 共加工によるスチレン系ポリマーからの高価値製品の回収:実験とメカニズム・モデリング。Catalysis Today 1998, 40 (1), 121-140.

62. Levine, S. E.; Broadbelt, L. J. ポリスチレン熱分解における二量体への反応経路:A mechanistic modeling study.Polymer Degradation and Stability 2008, 93 (5), 941-951.

63. Kruse, T. M.; Woo, O. S.; Wong, H. W.; Khan, S. S.; Broadbelt, L. J. Polymer Degradation:ポリスチレンの包括的研究。Macromolecules 2002, 35 (20), 7830-7844.

64. Kruse, T. M.; Woo, O. S.; Broadbelt, L. J. ポリマー分解の詳細な機構論的モデリング:ポリスチレンへの応用。Chemical Engineering Science 2001, 56 (3), 971-979.

65. Kim,Y.S.;Hwang,G.C.;Bae,S.Y.;Yi,S.C.;Moon,S.K.;Kumazawa,H.バッチ式攪拌容器に おけるポリスチレンの熱分解。Korean Journal of Chemical Engineering 1999, 16 (2), 161-165.

66. Mertinkat, J.; Kirsten, A.; Predel, M.; Kaminsky, W. ハンブルグ熱分解プロセスで流動床材料として使用される分解触媒。Journal of Analytical and Applied Pyrolysis 1999, 49 (1-2), 87-95.

67. Kiran、N.; Ekinci、E.; Snape、C. E. 熱分解によるプラスチック廃棄物のリサイクル。Resources, Conservation and Recycling 2000, 29 (4), 273-283.

68. ポリスチレン廃棄物を流動床反応容器で熱分解し、スチレンモノマーとガソリン留分を得る。Fuel Processing Technology 2000, 63 (1), 45-55.

69. Kim, J.-S.; Lee, W.-Y.; Lee, S.-B.; Kim, S.-B.; Choi, M.-J. 塩基触媒を用いたポリスチレン廃棄物の分解.Catalysis Today 2003, 87 (1-4), 59-68.

70. 旋回流動層反応容器におけるポリスチレン廃棄物の接触熱分解に及ぼす温度分布の影響。Catalysis Today 2003, 79-80, 453-464.

71. 廃発泡性ポリスチレンの熱分解からのスチレン回収の特性評価。Energy &Fuels 2003, 17 (6), 1576-1582.

72. Chumbhale、V. R.; Kim、J.-S.; Lee、S.-B.; Choi、M.-J. モルデナイトおよび修飾モルデナイト上での膨張性ポリスチレン廃棄物(EPSW)の触媒分解。Journal of Molecular Catalysis A: Chemical 2004, 222 (1-2), 133-141.

73. Kaminsky, W.; Predel, M.; Sadiki, A. 流動床での熱分解によるポリマーの原料リサイクル。Polymer Degradation and Stability 2004, 85 (3), 1045-1050.

74. Achilias, D. S.; Kanellopoulou, I.; Megalokonomos, P.; Antonakou, E.; Lappas, A. 熱分解によるポリスチレンのケミカルリサイクル:液状生成物のポリマー再生への利用の可能性。Macromolecular Materials and Engineering 2007, 292 (8), 923-934.

75. Xie, C.; Liu, F.; Yu, S.; Xie, F.; Li, L.; Zhang, S.; Yang, J. Study on catalytic pyrolysis of polystyrene over base modified silicon mesoporous molecular sieve.Catalysis Communications 2008, 9 (6), 1132-1136.

76. 廃ポリスチレンの熱分解からスチレンを回収するために、応答曲面法とBox- Behnkenデザイン を併用した。Waste Manag.2014, 34 (4), 763-9.

77. Adnan; Shah, J.; Jan, M. R.亜鉛バルク触媒存在下でのポリスチレンの熱触媒熱分解 .Journal of the Taiwan Institute of Chemical Engineers 2014, 45 (5), 2494-2500.

78. 攪拌バッチ反応容器におけるポリスチレンとポリプロピレンの熱分解特性。

Chemical Engineering Journal 2004, 98 (1-2), 53-60.

79. Kumpinsky, E. 攪拌容器における熱伝達係数。顕熱モデル。工業用& Engineering Chemistry Research 2002 , 34 (12), 4571-4576.

80. Kumpinsky, E. 攪拌容器における熱伝達係数。潜熱モデル。工業用& Engineering Chemistry Research 1996 , 35 (3), 938-942.

81. Baskakov, A. P.; Berg, B. V.; Vitt, O. K.; Filippovsky, N. F.; Kirakosyan, V. A.; Goldobin, J. M.; Maskaev, V. K. 流動層に浸漬された物体への熱伝達。Powder Technology 1973, 8 (5-6), 273-282.

82. Grewal, N. S.; Saxena, S. C. 水平管と気固流動層間の最大熱伝達率.Industrial &Engineering Chemistry Process Design and Development 1981, 20 (1), 108-116.

83. Grewal, N. S. 水平管と小粒子の気固流動層間の最大熱伝達率の相関関係。LeDers in Heat and Mass Transfer 1982, 9 (5), 377-384.

84. Fattahi, M; Hosseini, S. H.; Ahmadi, G.; Parvareh, A. Numerical simulation of heat transfer coefficient around different immersed bodies in a fluidized bed containing Geldart B particles.International Journal of Heat and Mass Transfer 2019, 141, 353-366.

85. Aguado, R.; Olazar, M.; Gaisan, B.; Prieto, R.; Bilbao, J. Kinetics of polystyrene pyrolysis in a conical spouted bed reactor.Chemical Engineering Journal 2003, 92 (1-3), 91-99.

86. Saldarriaga, J. F.; Aguado, R.; Atxutegi, A.; Grace, J.; Bilbao, J.; Olazar, M. Correlation for Calculating Heat Transfer Coefficient in Conical Spouted Beds.Industrial & Engineering Chemistry Research 2016 , 55 (35), 9524-9532.

87. Funke, A.; Grandl, R.; Ernst, M.; Dahmen, N. 高速熱分解アプリケーションのためのオーガー型反応容器における熱伝達率 の モデリングと改善。Chemical Engineering and Processing-Process Intensification 2018, 130, 67-75.

88. Schäfer, P.; Hopmann, C.; Facklam, M.; Hollerbach, L.; Kolb, T.; Schedl, A.; Schmidt,H.- W.; Nosić, F.; Wilhelmus, B. 二軸押出機によるポリスチレンの連続ケミカルリサイクル 。In Advances in Polymer Processing 2020; Springer Vieweg: Berlin, Heidelberg, 2020 ; pp 37-49.

89. Tomasi Morgano, M.; Leibold, H.; Richter, F.; Seifert, H. スクリュー熱分解と一体化した逐次高温ガスろ過 .Journal of Analytical and Applied Pyrolysis 2015, 113, 216-224.

90. Undri, A.; Frediani, M.; Rosi, L.; Frediani, P. Reverse polymerization of waste polystyrene through microwave assisted pyrolysis.Journal of Analytical and Applied Pyrolysis 2014, 105, 35-42 .

91. Liu、X. Y.; Kang、T. W. マイクロ波熱分解による廃ポリスチレンからの高分子原料の回収に関する研究。In Frontiers On Separation Science And Technology, World Scientific: 2004; pp 915-919.

コメント